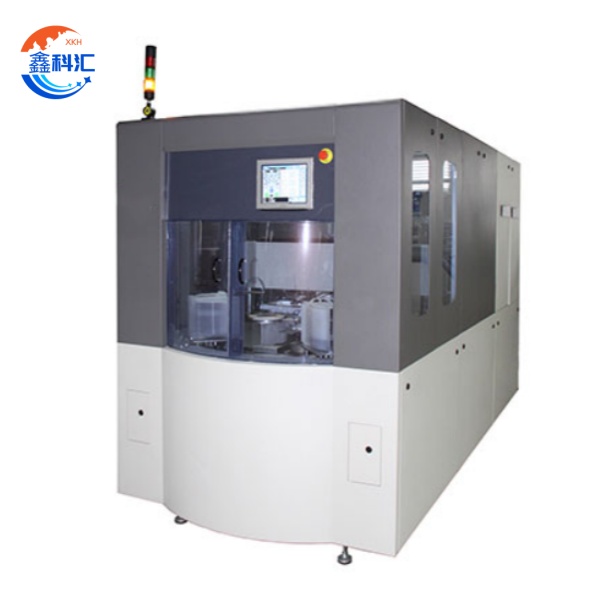

Опрема за проретчување на плочки за обработка на сафир/SiC/Si плочки од 4 инчи до 12 инчи

Принцип на работа

Процесот на разредување на плочката се одвива во три фази:

Грубо брусење: Дијамантско тркало (големина на зрното 200–500 μm) отстранува 50–150 μm материјал при 3000–5000 вртежи во минута за брзо намалување на дебелината.

Фино мелење: Пофино тркало (големина на зрнестото ткиво 1–50 μm) ја намалува дебелината на 20–50 μm при <1 μm/s за да се минимизира оштетувањето на подповршината.

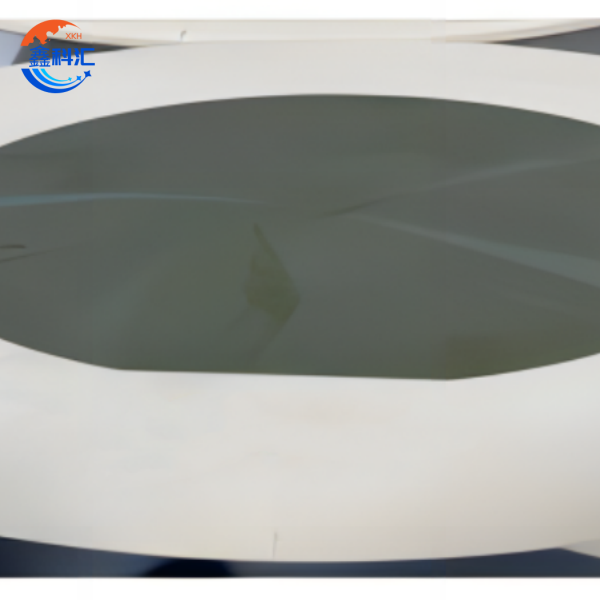

Полирање (CMP): Хемиско-механичка кашеста маса ги елиминира преостанатите оштетувања, постигнувајќи Ra <0,1 nm.

Компатибилни материјали

Силициум (Si): Стандард за CMOS плочки, разреден на 25 μm за 3D редење.

Силициум карбид (SiC): Потребни се специјализирани дијамантски тркала (80% концентрација на дијамант) за термичка стабилност.

Сафир (Al₂O₃): Разреден до 50 μm за UV LED апликации.

Основни компоненти на системот

1. Систем за мелење

Двоосна брусилка: Комбинира грубо/фино брусење на една платформа, скратувајќи го времето на циклусот за 40%.

Аеростатско вретено: опсег на вртежи од 0–6000 вртежи во минута со радијален распон од <0,5 μm.

2. Систем за ракување со плочки

Вакуумски стегач: сила на држење >50 N со точност на позиционирање од ±0,1 μm.

Роботска рака: Транспортира плочки од 4–12 инчи со брзина од 100 mm/s.

3. Контролен систем

Ласерска интерферометрија: Мониторинг на дебелината во реално време (резолуција 0,01 μm).

Повратна информација управувана од вештачка интелигенција: Го предвидува абењето на тркалата и автоматски ги прилагодува параметрите.

4. Ладење и чистење

Ултразвучно чистење: Отстранува честички >0,5 μm со ефикасност од 99,9%.

Дејонизирана вода: Ја лади плочката на <5°C над амбиенталната температура.

Основни предности

1. Ултра висока прецизност: TTV (варијација на вкупната дебелина) <0,5 μm, WTW (варијација на дебелината во рамките на плочката) <1 μm.

2. Интеграција со повеќе процеси: Комбинира брусење, CMP и плазма гравирање во една машина.

3. Компатибилност на материјалите:

Силициум: Намалување на дебелината од 775 μm на 25 μm.

SiC: Постигнува <2 μm TTV за RF апликации.

Допирани вафли: InP вафли допирани со фосфор со поместување на отпорноста <5%.

4. Паметна автоматизација: Интеграцијата на MES ги намалува човечките грешки за 70%.

5. Енергетска ефикасност: 30% помала потрошувачка на енергија преку регенеративно сопирање.

Клучни апликации

1. Напредно пакување

• 3D интегрални кола: Истенчувањето на плочките овозможува вертикално редење на логички/мемориски чипови (на пр., HBM стекови), постигнувајќи 10 пати поголем пропусен опсег и 50% намалена потрошувачка на енергија во споредба со 2.5D решенијата. Опремата поддржува хибридно поврзување и TSV (Through-Silicon Via) интеграција, што е критично за AI/ML процесорите на кои им е потребен растојание за меѓусебно поврзување <10 μm. На пример, 12-инчните плочки истенчени на 25 μm овозможуваат редење на 8+ слоеви, додека се одржува <1,5% искривување, што е од суштинско значење за автомобилските LiDAR системи.

• Пакување со вентилатор: Со намалување на дебелината на плочките на 30 μm, должината на меѓусебното поврзување е скратена за 50%, минимизирајќи го доцнењето на сигналот (<0,2 ps/mm) и овозможувајќи ултратенки чиплети од 0,4 mm за мобилни SoC. Процесот користи алгоритми за мелење компензирани на стрес за да се спречи искривување (контрола на TTV >50 μm), обезбедувајќи сигурност во високофреквентни RF апликации.

2. Енергетска електроника

• IGBT модули: Проретчувањето до 50 μm го намалува термичкиот отпор на <0,5°C/W, овозможувајќи им на SiC MOSFET-ите од 1200V да работат на температури на спојување од 200°C. Нашата опрема користи повеќестепено брусење (грубо: 46 μm зрнестост → фино: 4 μm зрнестост) за да се елиминира оштетувањето на подповршината, постигнувајќи >10.000 циклуси на сигурност на термичкиот циклус. Ова е клучно за инверторите за електрични возила, каде што SiC плочките со дебелина од 10 μm ја подобруваат брзината на префрлување за 30%.

• Енергетски уреди GaN-на-SiC: Разредувањето на плочката до 80 μm ја зголемува мобилноста на електроните (μ > 2000 cm²/V·s) за 650V GaN HEMT, намалувајќи ги загубите на спроводливост за 18%. Процесот користи ласерско потпомогнато сечење за да се спречи пукање за време на разредувањето, постигнувајќи кршење на рабовите од <5 μm за RF засилувачи на моќност.

3. Оптоелектроника

• GaN-на-SiC LED диоди: Сафирните супстрати од 50 μm ја подобруваат ефикасноста на екстракција на светлина (LEE) до 85% (во споредба со 65% за плочки од 150 μm) со минимизирање на заробувањето на фотони. Контролата на ултранискиот TTV на нашата опрема (<0,3 μm) обезбедува униформна емисија на LED диоди низ 12-инчните плочки, што е клучно за микро-LED дисплеите што бараат униформност на брановата должина <100nm.

• Силиконска фотоника: Силиконските плочки со дебелина од 25 μm овозможуваат помала загуба на пропагација за 3 dB/cm во брановодите, што е од суштинско значење за оптичките примопредаватели од 1,6 Tbps. Процесот интегрира CMP измазнување за да се намали грубоста на површината на Ra <0,1 nm, зголемувајќи ја ефикасноста на спојување за 40%.

4. MEMS сензори

• Акцелерометри: Силиконските плочки од 25 μm постигнуваат SNR >85 dB (во споредба со 75 dB за плочките од 50 μm) со зголемување на чувствителноста на поместување на масата. Нашиот систем за мелење со двојна оска ги компензира градиентите на стрес, обезбедувајќи поместување на чувствителноста од <0,5% од -40°C до 125°C. Примените вклучуваат откривање на судири во автомобили и следење на движењето со AR/VR.

• Сензори за притисок: Разредувањето до 40 μm овозможува опсези на мерење од 0–300 бари со <0,1% FS хистерезис. Користејќи привремено лепење (стаклени носачи), процесот избегнува кршење на плочката за време на гравирањето на задната страна, постигнувајќи толеранција на преголем притисок од <1 μm за индустриски IoT сензори.

• Техничка синергија: Нашата опрема за разредување на плочки ги обединува механичкото брусење, CMP и плазматското јоргање за да се справат со различните предизвици со материјалите (Si, SiC, Sapphire). На пример, GaN-на-SiC бара хибридно брусење (дијамантски тркала + плазма) за да се балансира тврдоста и термичката експанзија, додека MEMS сензорите бараат површинска грубост под 5 nm преку CMP полирање.

• Влијание врз индустријата: Со овозможување на потенки, поперформансни плочки, оваа технологија поттикнува иновации во чиповите со вештачка интелигенција, 5G mmWave модулите и флексибилната електроника, со TTV толеранции <0,1 μm за преклопни дисплеи и <0,5 μm за автомобилски LiDAR сензори.

Услугите на XKH

1. Прилагодени решенија

Скалабилни конфигурации: Дизајни на комори од 4–12 инчи со автоматско вчитување/растоварување.

Поддршка за допинг: Прилагодени рецепти за кристали допирани со Er/Yb и плочки од InP/GaAs.

2. Целосна поддршка

Развој на процеси: Бесплатен пробен период со оптимизација.

Глобална обука: Технички работилници годишно за одржување и решавање проблеми.

3. Обработка на повеќе материјали

SiC: разредување на плочката до 100 μm со Ra <0,1 nm.

Сафир: дебелина од 50 μm за UV ласерски прозорци (пропустливост >92% @ 200 nm).

4. Услуги со додадена вредност

Потрошен материјал: Дијамантски тркала (2000+ плотни/век) и CMP кашести материјали.

Заклучок

Оваа опрема за проретчување на плочки обезбедува водечка во индустријата прецизност, разновидност на повеќе материјали и паметна автоматизација, што ја прави неопходна за 3D интеграција и енергетска електроника. Сеопфатните услуги на XKH - од прилагодување до пост-обработка - им обезбедуваат на клиентите да постигнат ефикасност на трошоците и извонредни перформанси во производството на полупроводници.