Силициум карбидот (SiC) не е само критична технологија за националната одбрана, туку и клучен материјал за глобалната автомобилска и енергетска индустрија. Како прв критичен чекор во обработката на SiC монокристали, сечењето на плочки директно го одредува квалитетот на последователното истенчување и полирање. Традиционалните методи на сечење често воведуваат површински и подповршински пукнатини, зголемувајќи ги стапките на кршење на плочките и трошоците за производство. Затоа, контролирањето на оштетувањето од површинските пукнатини е од витално значење за унапредување на производството на SiC уреди.

Моментално, сечењето на SiC инготи се соочува со два главни предизвици:

- Голема загуба на материјал при традиционално сечење со повеќе жици:Екстремната тврдост и кршливост на SiC го прават склонен кон искривување и пукање за време на сечење, брусење и полирање. Според податоците на Infineon, традиционалното повеќежично сечење со реципрочна дијамантска смола постигнува само 50% искористување на материјалот при сечење, при што вкупната загуба на единечна плоча достигнува ~250 μm по полирањето, оставајќи минимален употреблив материјал.

- Ниска ефикасност и долги производствени циклуси:Меѓународната статистика за производство покажува дека производството на 10.000 плочки со 24-часовно континуирано сечење со повеќе жици трае ~273 дена. Овој метод бара обемна опрема и потрошен материјал, а воедно генерира и голема површинска грубост и загадување (прашина, отпадни води).

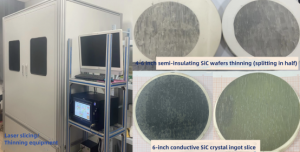

За да се справат со овие проблеми, тимот на професорот Сиу Сјангчијан на Универзитетот Нанџинг разви опрема за ласерско сечење со висока прецизност за SiC, користејќи ултрабрза ласерска технологија за минимизирање на дефектите и зголемување на продуктивноста. За SiC ингот од 20 mm, оваа технологија го дуплира приносот на плочки во споредба со традиционалното сечење со жица. Дополнително, ласерски сечените плочки покажуваат супериорна геометриска униформност, овозможувајќи намалување на дебелината до 200 μm по плочки и дополнително зголемување на производството.

Клучни предности:

- Завршено е истражување и развој на прототипна опрема од големи размери, валидирана за сечење на полуизолациски SiC плочки од 4–6 инчи и спроводливи SiC инготи од 6 инчи.

- Сечењето на ингот од 8 инчи е во фаза на верификација.

- Значително пократко време на сечење, поголемо годишно производство и подобрување на приносот од >50%.

SiC супстрат од XKH од типот 4H-N

Пазарен потенцијал:

Оваа опрема е подготвена да стане основно решение за сечење на SiC инготи од 8 инчи, во кое моментално доминира јапонскиот увоз со високи трошоци и ограничувања за извоз. Домашната побарувачка за опрема за ласерско сечење/истенчување надминува 1.000 единици, но сепак не постојат зрели алтернативи произведени во Кина. Технологијата на Универзитетот Нанџинг има огромна пазарна вредност и економски потенцијал.

Компатибилност со повеќе материјали:

Освен SiC, опремата поддржува ласерска обработка на галиум нитрид (GaN), алуминиум оксид (Al₂O₃) и дијамант, проширувајќи ги нејзините индустриски примени.

Со револуционизирање на обработката на SiC плочки, оваа иновација се справува со критичните тесни грла во производството на полупроводници, усогласувајќи се со глобалните трендови кон високо-перформансни, енергетски ефикасни материјали.

Заклучок

Како лидер во индустријата за производство на подлоги од силициум карбид (SiC), XKH е специјализирана за обезбедување на подлоги од SiC со полна големина од 2-12 инчи (вклучувајќи 4H-N/SEMI-тип, 4H/6H/3C-тип) прилагодени на сектори со висок раст, како што се возила со нова енергија (NEV), складирање на енергија од фотоволтаични (PV) системи и 5G комуникации. Користејќи ја технологијата за сечење со ниски загуби на плочки со големи димензии и технологијата за обработка со висока прецизност, постигнавме масовно производство на подлоги од 8 инчи и откритија во технологијата за раст на спроводливи SiC кристали од 12 инчи, значително намалувајќи ги трошоците за чип по единица. Во иднина, ќе продолжиме да ги оптимизираме процесите за ласерско сечење на ниво на инготи и интелигентните процеси за контрола на стресот за да го подигнеме приносот на подлога од 12 инчи на глобално конкурентни нивоа, овозможувајќи ѝ на домашната SiC индустрија да ги разбие меѓународните монополи и да ги забрза скалабилните апликации во врвни домени како што се чипови од автомобилски квалитет и напојувања за сервери со вештачка интелигенција.

SiC супстрат од XKH од типот 4H-N

Време на објавување: 15 август 2025 година