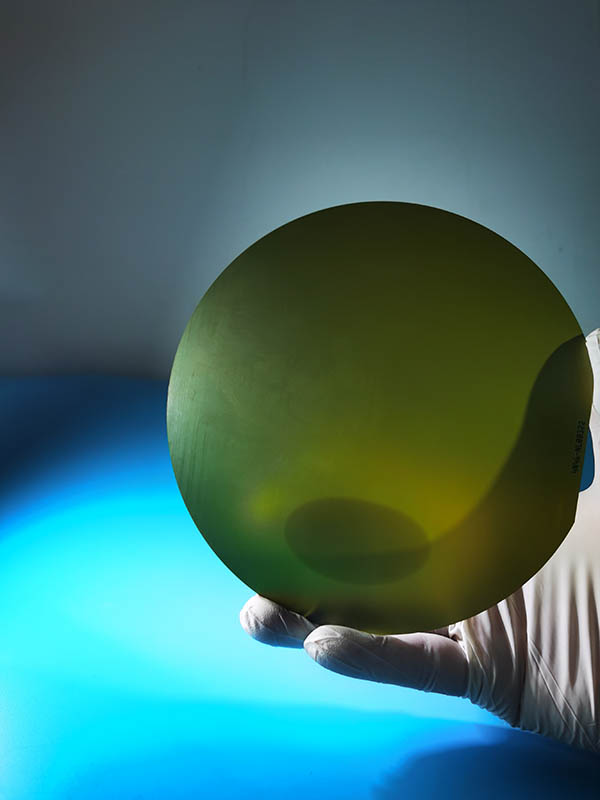

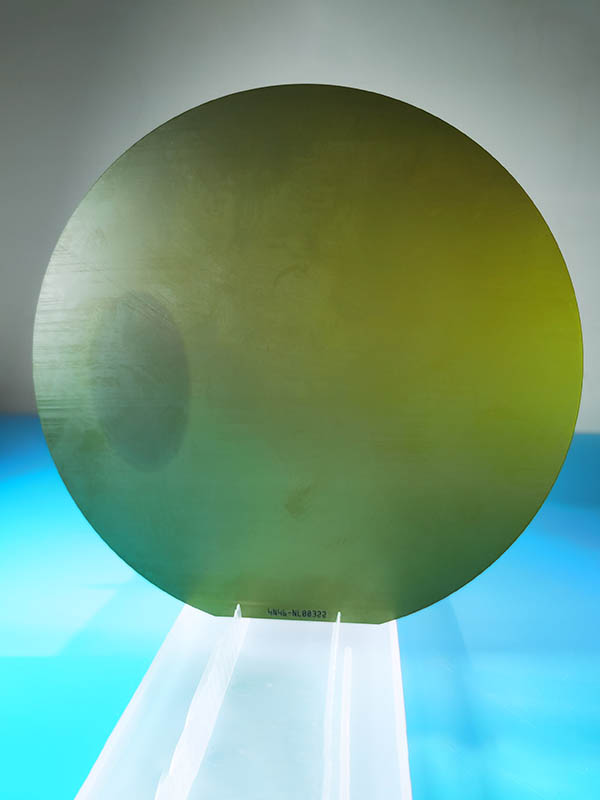

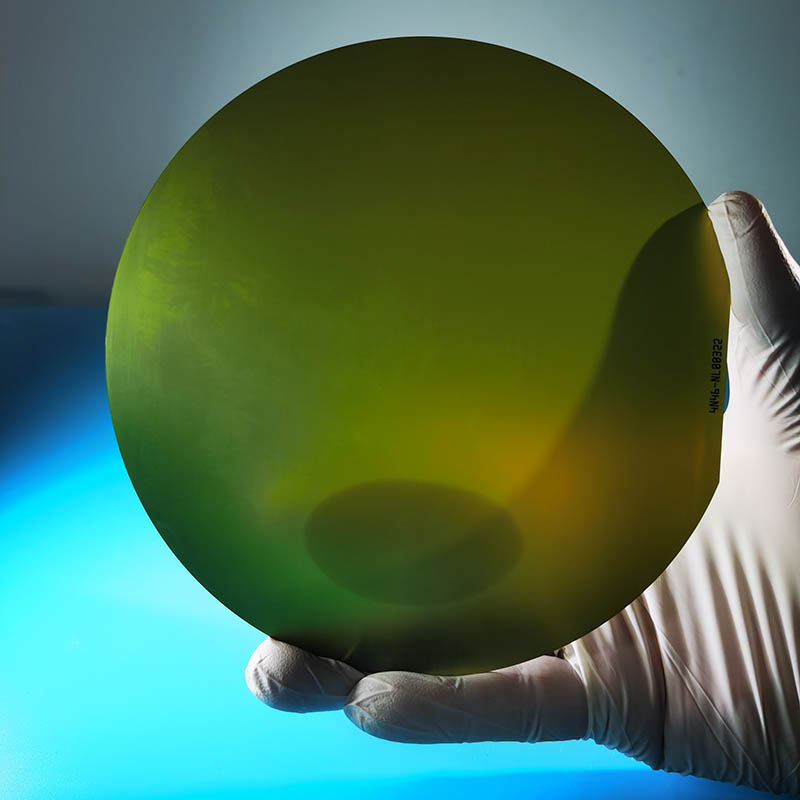

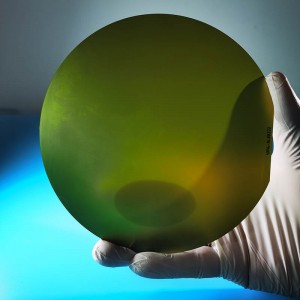

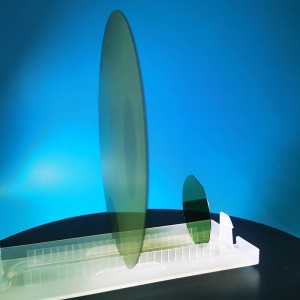

8-инчен 200mm 4H-N SiC плочка со спроводлива макета за истражување

Поради своите уникатни физички и електронски својства, полупроводничкиот материјал од 200 mm SiC плочки се користи за создавање високо-перформансни, високотемпературни, отпорни на зрачење и високофреквентни електронски уреди. Цената на подлогата од 8 инчи SiC постепено се намалува како што технологијата станува понапредна и побарувачката расте. Неодамнешниот технолошки развој доведе до производство на 200 mm SiC плочки. Главните предности на полупроводничките материјали од SiC плочки во споредба со Si и GaAs плочките: Јачината на електричното поле на 4H-SiC за време на лавински распад е повеќе од еден ред на големина повисока од соодветните вредности за Si и GaAs. Ова доведува до значително намалување на отпорноста во состојба на вклучување Ron. Ниската отпорност во состојба на вклучување, во комбинација со висока густина на струја и топлинска спроводливост, овозможува употреба на многу мали чипови за енергетски уреди. Високата топлинска спроводливост на SiC ја намалува топлинската отпорност на чипот. Електронските својства на уредите базирани на SiC плочки се многу стабилни со текот на времето и стабилни на температура, што обезбедува висока сигурност на производите. Силициум карбидот е исклучително отпорен на тврдо зрачење, кое не ги деградира електронските својства на чипот. Високата гранична работна температура на кристалот (повеќе од 6000C) ви овозможува да креирате високо сигурни уреди за сурови работни услови и специјални апликации. Во моментов, можеме постојано и континуирано да испорачуваме мали серии на плочи од 200mmSiC и имаме одредени залихи во магацинот.

Спецификација

| Број | Ставка | Единица | Продукција | Истражување | Кукла |

| 1. Параметри | |||||

| 1.1 | политип | -- | 4H | 4H | 4H |

| 1.2 | ориентација на површината | ° | <11-20>4±0,5 | <11-20>4±0,5 | <11-20>4±0,5 |

| 2. Електричен параметар | |||||

| 2.1 | допант | -- | n-тип на азот | n-тип на азот | n-тип на азот |

| 2.2 | отпорност | ом · см | 0,015~0,025 | 0,01~0,03 | NA |

| 3. Механички параметар | |||||

| 3.1 | дијаметар | mm | 200±0,2 | 200±0,2 | 200±0,2 |

| 3.2 | дебелина | μm | 500±25 | 500±25 | 500±25 |

| 3.3 | Ориентација на засек | ° | [1- 100]±5 | [1- 100]±5 | [1- 100]±5 |

| 3.4 | Длабочина на засекот | mm | 1~1,5 | 1~1,5 | 1~1,5 |

| 3,5 | LTV | μm | ≤5 (10мм * 10мм) | ≤5 (10мм * 10мм) | ≤10 (10мм * 10мм) |

| 3.6 | ТТВ | μm | ≤10 | ≤10 | ≤15 |

| 3.7 | Лак | μm | -25~25 | -45~45 | -65~65 |

| 3.8 | Искривување | μm | ≤30 | ≤50 | ≤70 |

| 3.9 | АФМ | nm | Ra≤0,2 | Ra≤0,2 | Ra≤0,2 |

| 4. Структура | |||||

| 4.1 | густина на микроцевки | ea/cm2 | ≤2 | ≤10 | ≤50 |

| 4.2 | содржина на метал | атоми/cm2 | ≤1E11 | ≤1E11 | NA |

| 4.3 | ТСД | ea/cm2 | ≤500 | ≤1000 | NA |

| 4.4 | БПД | ea/cm2 | ≤2000 | ≤5000 | NA |

| 4,5 | ТЕД | ea/cm2 | ≤7000 | ≤10000 | NA |

| 5. Позитивен квалитет | |||||

| 5.1 | напред | -- | Si | Si | Si |

| 5.2 | завршна површина | -- | Си-фаце CMP | Си-фаце CMP | Си-фаце CMP |

| 5.3 | честичка | парче/вафла | ≤100 (големина ≥0,3 μm) | NA | NA |

| 5.4 | гребење | парче/вафла | ≤5, вкупна должина ≤200 мм | NA | NA |

| 5,5 | Раб чипови/вдлабнатини/пукнатини/дамки/контаминација | -- | Ништо | Ништо | NA |

| 5.6 | Политипски области | -- | Ништо | Површина ≤10% | Површина ≤30% |

| 5.7 | предна ознака | -- | Ништо | Ништо | Ништо |

| 6. Квалитет на задната страна | |||||

| 6.1 | заден финиш | -- | C-face MP | C-face MP | C-face MP |

| 6.2 | гребење | mm | NA | NA | NA |

| 6.3 | Дефекти на грбот чипови/вдлабнатини | -- | Ништо | Ништо | NA |

| 6.4 | Грбунетост на грбот | nm | Ra≤5 | Ra≤5 | Ra≤5 |

| 6,5 | Обележување на задната страна | -- | Засек | Засек | Засек |

| 7. Раб | |||||

| 7.1 | раб | -- | Закосување | Закосување | Закосување |

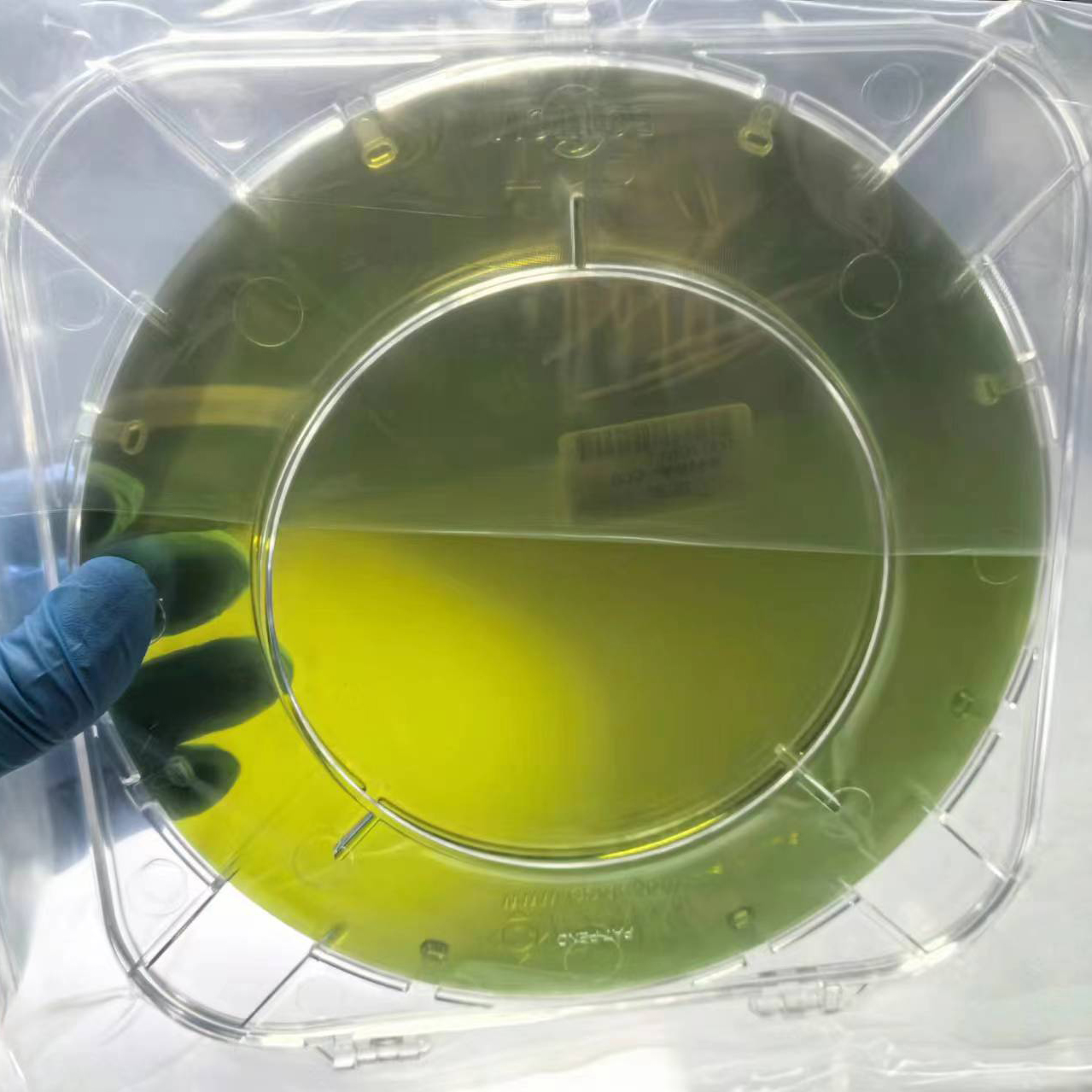

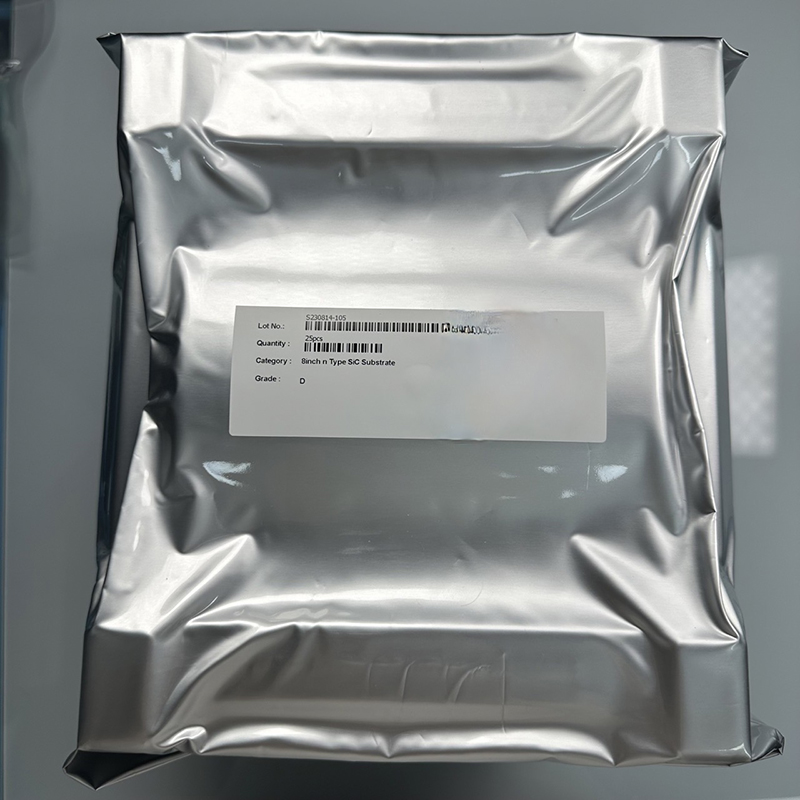

| 8. Пакет | |||||

| 8.1 | пакување | -- | Epi-ready со вакуум пакување | Epi-ready со вакуум пакување | Epi-ready со вакуум пакување |

| 8.2 | пакување | -- | Мулти-плоча касетно пакување | Мулти-плоча касетно пакување | Мулти-плоча касетно пакување |

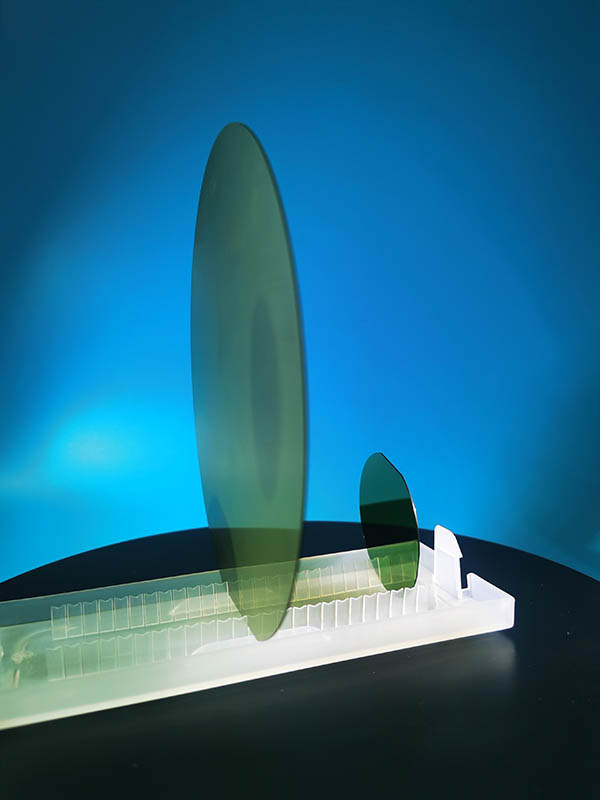

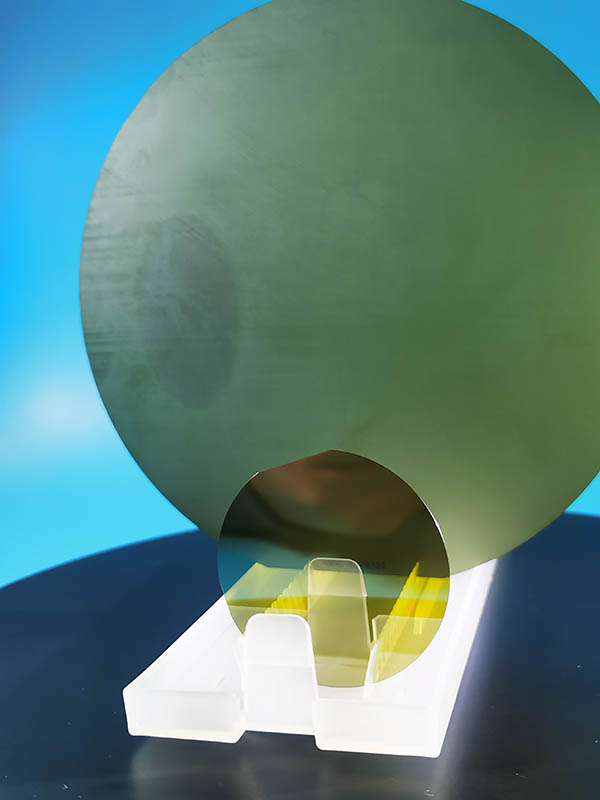

Детален дијаграм