Печка за раст на кристали SiC од 4 инчи, 6 инчи и 8 инчи за CVD процес

Принцип на работа

Основниот принцип на нашиот CVD систем вклучува термичко разложување на прекурсорни гасови што содржат силициум (на пр., SiH4) и јаглерод (на пр., C3H8) на високи температури (обично 1500-2000°C), таложејќи SiC монокристали на подлоги преку хемиски реакции во гасна фаза. Оваа технологија е особено погодна за производство на високочистотини (>99,9995%) 4H/6H-SiC монокристали со мала густина на дефекти (<1000/cm²), исполнувајќи ги строгите барања за материјали за енергетска електроника и RF уреди. Преку прецизна контрола на составот на гасот, брзината на проток и градиентот на температурата, системот овозможува прецизно регулирање на типот на спроводливост на кристалот (тип N/P) и отпорноста.

Типови на системи и технички параметри

| Тип на систем | Температурен опсег | Клучни карактеристики | Апликации |

| Кардиоваскуларни заболувања со висока температура | 1500-2300°C | Графитно индукциско греење, ±5°C униформност на температурата | Растење на кристали од SiC во големи количини |

| CVD со топол филамент | 800-1400°C | Загревање на волфрамски филамент, брзина на таложење од 10-50μm/h | SiC дебела епитаксија |

| VPE CVD | 1200-1800°C | Контрола на температурата во повеќе зони, >80% искористеност на гасот | Масовно производство на епи-вафли |

| ПЕКВД | 400-800°C | Зголемена плазма, брзина на таложење од 1-10μm/h | Тенки филмови од SiC со ниска температура |

Клучни технички карактеристики

1. Напреден систем за контрола на температурата

Печката има повеќезонски отпорен систем за греење способен за одржување на температури до 2300°C со униформност од ±1°C низ целата комора за раст. Ова прецизно термичко управување се постигнува преку:

12 независно контролирани грејни зони.

Редундантно следење на термопарови (Тип C W-Re).

Алгоритми за прилагодување на термичкиот профил во реално време.

Ѕидови на комори со водено ладење за контрола на термичкиот градиент.

2. Технологија за испорака и мешање на гас

Нашиот сопствен систем за дистрибуција на гас обезбедува оптимално мешање на прекурсорите и рамномерна испорака:

Контролери на масен проток со точност од ±0,05sccm.

Разводник за вбризгување на гас со повеќе точки.

Мониторинг на составот на гасот in-situ (FTIR спектроскопија).

Автоматска компензација на протокот за време на циклусите на раст.

3. Подобрување на квалитетот на кристалите

Системот вклучува неколку иновации за подобрување на квалитетот на кристалите:

Ротирачки држач за подлога (програмабилен од 0-100 вртежи во минута).

Напредна технологија за контрола на граничен слој.

Систем за следење на дефекти in-situ (UV ласерско расејување).

Автоматска компензација на стрес за време на растот.

4. Автоматизација и контрола на процесите

Целосно автоматизирано извршување на рецепти.

Оптимизација на параметрите за раст во реално време со вештачка интелигенција.

Далечинско следење и дијагностика.

Евидентирање на податоци од над 1000 параметри (складирано 5 години).

5. Безбедносни и доверливи карактеристики

Тројно редундантна заштита од прегревање.

Автоматски систем за итно чистење.

Сеизмички рејтинг на конструкција.

Гаранција за 98,5% непречено работење.

6. Скалабилна архитектура

Модуларниот дизајн овозможува надградби на капацитетот.

Компатибилен со големини на плочки од 100 mm до 200 mm.

Поддржува и вертикални и хоризонтални конфигурации.

Брзо менувачки компоненти за одржување.

7. Енергетска ефикасност

30% помала потрошувачка на енергија од споредливи системи.

Системот за обновување на топлината апсорбира 60% од отпадната топлина.

Оптимизирани алгоритми за потрошувачка на гас.

Барања за објект што се во согласност со LEED стандардите.

8. Разновидност на материјалите

Одгледува сите главни SiC политипови (4H, 6H, 3C).

Поддржува и спроводливи и полуизолациски варијанти.

Прилагодува на различни шеми за допинг (N-тип, P-тип).

Компатибилен со алтернативни прекурсори (на пр., TMS, TES).

9. Перформанси на вакуумскиот систем

Базен притисок: <1×10⁻⁶ Тор

Стапка на протекување: <1×10⁻⁹ Torr·L/сек

Брзина на пумпање: 5000L/s (за SiH₄)

Автоматска контрола на притисокот за време на циклусите на раст

Оваа сеопфатна техничка спецификација ја демонстрира способноста на нашиот систем да произведува SiC кристали со истражувачки и производствен квалитет, со водечка конзистентност и принос во индустријата. Комбинацијата од прецизна контрола, напредно следење и робусно инженерство го прави овој CVD систем оптимален избор и за истражување и развој и за апликации за масовно производство во енергетска електроника, RF уреди и други напредни полупроводнички апликации.

Клучни предности

1. Висококвалитетен раст на кристали

• Густина на дефекти од <1000/cm² (4H-SiC)

• Униформност на допирање <5% (плочки од 6 инчи)

• Чистота на кристалите >99,9995%

2. Можност за производство во големи количини

• Поддржува раст на плочки до 8 инчи

• Униформност на дијаметарот >99%

• Варијација на дебелина <±2%

3. Прецизна контрола на процесот

• Точност за контрола на температурата ±1°C

• Точност на контрола на протокот на гас ±0,1sccm

• Точност на контрола на притисок ±0,1 Torr

4. Енергетска ефикасност

• 30% енергетски поефикасно од конвенционалните методи

• Стапка на раст до 50-200μm/h

• Работно време на опремата >95%

Клучни апликации

1. Електронски уреди за напојување

6-инчни 4H-SiC подлоги за 1200V+ MOSFET-и/диоди, со што се намалуваат загубите при префрлување за 50%.

2. 5G комуникација

Полуизолациони SiC подлоги (отпорност >10⁸Ω·cm) за PA на базни станици, со загуба на вметнување <0,3dB при >10GHz.

3. Возила на нова енергија

Модулите за напојување од SiC за автомобилски производи го продолжуваат опсегот на електричните возила за 5-8% и го намалуваат времето на полнење за 30%.

4. Фотоволтаични инвертори

Подлогите со низок дефект ја зголемуваат ефикасноста на конверзија над 99%, а воедно ја намалуваат големината на системот за 40%.

Услугите на XKH

1. Услуги за прилагодување

Прилагодени CVD системи од 4-8 инчи.

Поддржува раст од типот 4H/6H-N, 4H/6H-ПОЛУИзолациски тип, итн.

2. Техничка поддршка

Сеопфатна обука за работење и оптимизација на процеси.

Технички одговор 24/7.

3. Решенија „клуч на рака“

Услуги од крај до крај, од инсталација до валидација на процесот.

4. Материјално снабдување

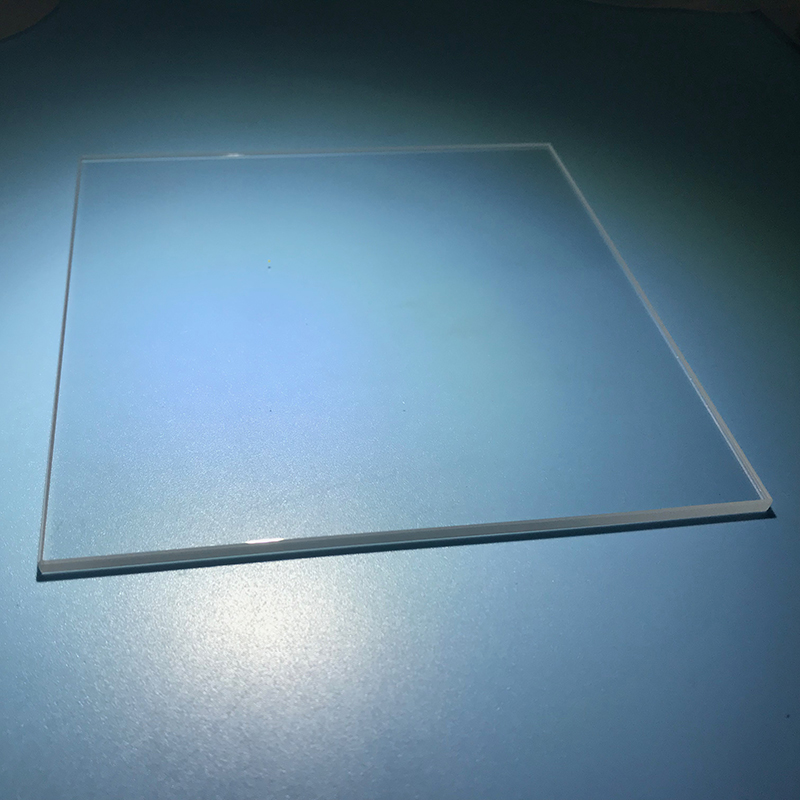

Достапни се SiC подлоги/епи-плочки од 2-12 инчи.

Поддржува политипови 4H/6H/3C.

Клучните диференцијатори вклучуваат:

Способност за раст на кристали до 8 инчи.

20% побрза стапка на раст од просекот во индустријата.

98% сигурност на системот.

Целосен пакет на интелигентен систем за контрола.